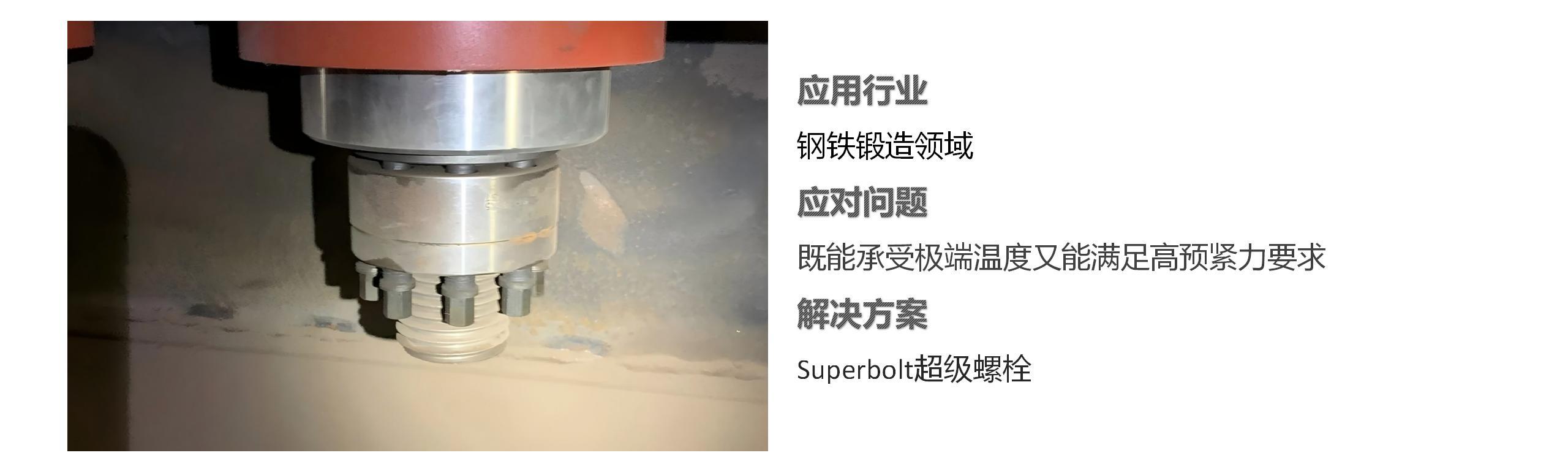

鋼鐵鍛造行業(yè)極端溫度下的螺栓連接挑戰(zhàn)

在鋼鐵廠(chǎng)工作的操作員必須應(yīng)對(duì)高溫、重物搬運(yùn)等惡劣的工作條件。這其中還包括在熔爐的螺栓連接處實(shí)現(xiàn)高預(yù)緊力,因此,對(duì)于制造業(yè)的操作員來(lái)說(shuō),這是要求最苛刻的工作環(huán)境之一。傳統(tǒng)上來(lái)說(shuō),鋼鐵制造商發(fā)現(xiàn)很難找到既能承受極端溫度又能滿(mǎn)足高預(yù)緊力要求的安全且易于操作的工具。但在與Superbolt團(tuán)隊(duì)的合作下,美國(guó)俄亥俄州坎頓的一家制造商成功克服了這一難題。

客戶(hù)利用其豐富的技術(shù)知識(shí)和工程專(zhuān)長(zhǎng),生產(chǎn)純凈的合金鋼,并為各種應(yīng)用提供高性能產(chǎn)品。 這種更環(huán)保的鋼鐵生產(chǎn)采用了電弧爐(EAF)。在每個(gè)電弧爐的臂架組件上,多個(gè)螺栓連接確保電弧爐的安全和持續(xù)良好的運(yùn)行。為了緊固臂架組件上的六角螺母,客戶(hù)最初使用的是一個(gè)90磅(約41公斤)重的舊款液壓拉伸器。然而,在操作過(guò)程中需要來(lái)回搬運(yùn),從安全角度來(lái)看并不理想。了解到Superbolt超級(jí)螺栓產(chǎn)品后,制造商找到了理想的解決方案——即螺母式機(jī)械預(yù)緊器,該產(chǎn)品使操作員可以更安全地完成關(guān)鍵部位的緊固工作。然而,新的Superbolt產(chǎn)品帶來(lái)的改變不僅限于操作簡(jiǎn)單。為了確保超級(jí)螺母預(yù)緊器在高溫鋼廠(chǎng)中正常運(yùn)作的一個(gè)關(guān)鍵點(diǎn),是使用了由非磁性ASTM A453 Gade 660不銹鋼制成的定制零件。該材料非常適合高強(qiáng)度和高溫應(yīng)用。

在鋼鐵鍛造領(lǐng)域,Superbolt憑借其悠久的行業(yè)積淀,始終致力于攻克高難度螺栓連接的技術(shù)難題。Superbolt的設(shè)計(jì)簡(jiǎn)潔且功能強(qiáng)大,并具備定制化能力,還包括耐高溫材料,使我們的機(jī)械預(yù)緊解決方案非常適合鋼鐵鍛造行業(yè),幫助制造商提高操作安全性并提升生產(chǎn)力。Superbolt事業(yè)部的工程師使用了熱處理合金材料,以提高小螺釘和墊圈的性能。鋼鐵廠(chǎng)的員工現(xiàn)在使用的是既能確保預(yù)緊力又能承受極端溫度的產(chǎn)品,從而使煉鋼過(guò)程更加安全、簡(jiǎn)便。